★创新争先 自立自强

在生活中,你用过哪些刀?菜刀、水果刀、削笔刀、剃须刀……但是你见过这样的刀吗?你知道有比头发丝还细的刀吗?还有,激光“刀”和离子“刀”等无形刀!

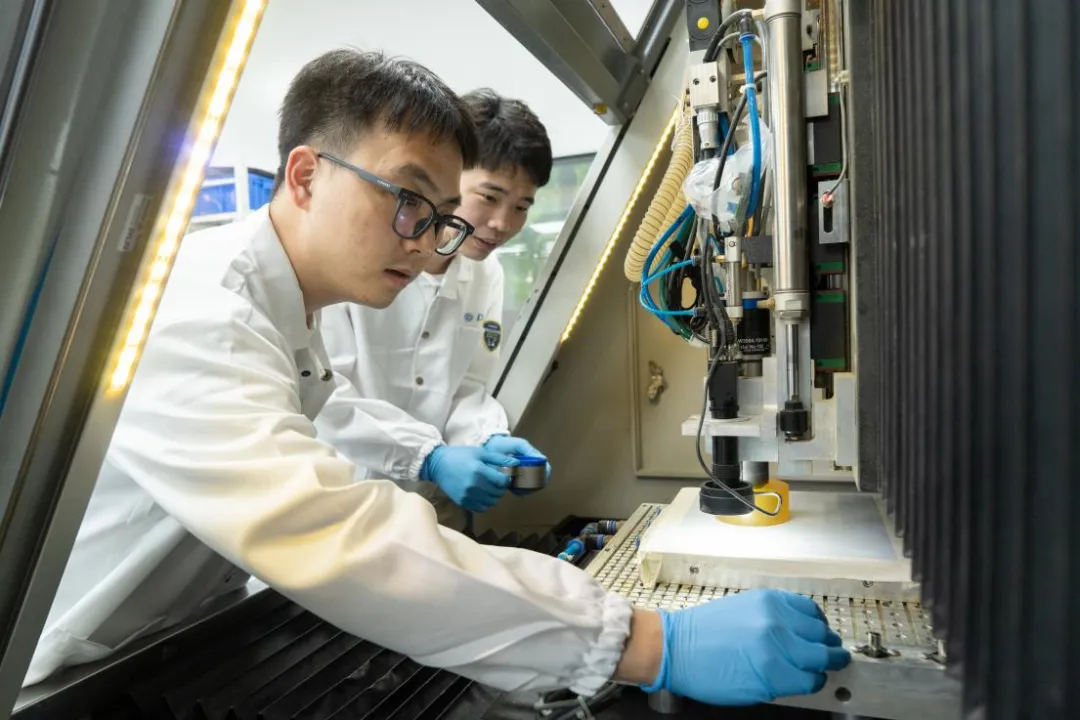

听起来有点不可思议,在广东工业大学有这样一个科研团队,他们以“设计好刀、做好刀、用好刀”为口号,以实现国家重点领域用工具的高性能化为目标,坚持面向世界科技前沿面向经济主战场,面向国家重大需求,面向人民生命健康,致力于高效精密制造技术与装备的研发,科研范围涵盖刀具设计与制造、高效绿色加工声/光增减材制造、极端制造等多个领域,“出品”了超硬刀具、微细刀具、微创刀具等系列“工业利齿”,超声绿色、激光车铣、全激光增减材等系列工业母机。他们就是——高效精密制造技术与装备团队(简称IMT团队)。

团队依托高性能工具全国重点实验室,瞄准国家重点领域所需,在高性能工具“理论-材料-设计-制造-应用”方面深入开展新装备、新刀具新工艺的全链条创新研究。团队研发成果获国家级科技奖励2项、省部级科技奖励 6 项、省级以上专利奖 5 项。

为制造业锻造“工业牙齿”

制造业决定了一个国家的综合实力和国际竞争力。随着我国制造业的转型升级,对加工工具的需求也在不断提升,高性能零部件的高效高质制造离不开高性能工具,大到航天飞船、高铁的零部件,小到芯片制造都需要高性能工具。那么,广工出品的“好刀”都用在了哪些地方?

高端印制电路板有“电子产品之母”之称,是电子工业的重要基石。多层电路板上高密度的微孔群,对于连接不同层之间的线路导通至关重要。要以更小的尺寸实现更高的性能和集成度,其加工精度和难度必然更为苛刻。

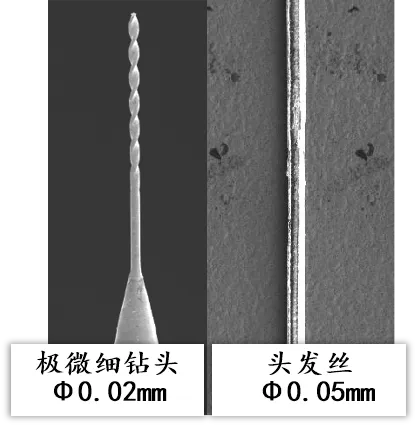

针对制造高端印制电路板,高自动化程度、高精密性和可靠性的需求和难点,IMT团队经过十多年的产学研用协同创新,解决了多项技术难题,完成科研成果——高端印制电路板高效高可靠性微细加工技术与应用,突破了高端印制电路板微细刀具材料设计制造以及微孔群加工等关键技术,实现满足了5类高端电路板的7个系列高精度低损伤微刀具的规模化生产。

其中极微细钻头直径比头发丝的一半还要小,建立了完整的高端印制电路板微细加工质量保障工艺体系,推动合作单位深圳金洲、株硬集团成为工信部制造业单项冠军, 满足了高铁列车、通讯基站超算与高性能服务器、新能源汽车等对高端印制电路板的重要需求,打破了我国高端电路板制造受制于人的被动局面。

除此之外,团队还出品机械刀、射流刀、离子刀、光刀、磁刀、电刀、声刀等各种类型的“好刀”。在高性能零部件精密制造中,发挥切磨抛、分离、焊接、粘接、叠层、位移等作用,主要应用于加工工业界各种“硬骨头”,为大湾区制造业发展提供了有力的科技支撑,创造了显著的经济社会效益。

医工交叉融合:让医疗更精准

今年1月,第十届医疗器械制造技术及临床应用学术研讨会在广工举办。200余位国内外医工领域专家学者分享医工交叉与创新成果。由IMT团队建设的广东省微创手术器械设计与精密制造重点实验室正是此次研讨会的承办单位。

医工结合是医学与工程技术的深度融合,代表着现代医疗健康领域的重要发展趋势。团队负责人王成勇教授表示,“我们立足于解决临床实际问题,通过引入先进的工程技术手段,有效提升医疗服务水平,推动医学研究创新、促进健康产业升级。”

在第十一届广东设计周上,一款纳米美容仪惊喜亮相。不同于我们日常将护肤品涂抹于皮肤表面,纳米美容仪利用透皮给药技术,通过密集的仅有头发丝千分之一细的纳米微针,穿透皮肤表层,打开皮肤隐形通道,让护肤产品更好地进入结合。其吸收效率比普通涂抹提高20倍以上,方寸之间见天地,细微之处有乾坤。这次的“好刀”以直径仅为21.8纳米的微针形象呈现。该产品由IMT团队与广州舒健微莱生物科技有限公司在广东工业大学透皮给药技术联合研究中心“联袂”打造,是团队在医工结合领域创新科研的典型缩影。

皮肤肌肉的切割、穿刺细胞注射、体内检测、电极刺激、医用器械材料、医疗器械制造与智能装备、生物组织加工、影像识别、精准诊断……团队在医工结合方向的研发几乎覆盖了人体从内到外、从头到脚。“好刀”变幻成了各种可能和不可能的形式、样式服务于人民生命健康。

目前,团队已与10余家医院建立合作关系,在骨科、牙科、神经外科等微创手术器械领域,已完成多项国内外首创研究成果,在医疗外科刀具、微创器械、植入/介入器械等微创手术器械研究领域成果显著,近五年发表高水平论文超百篇,授权专利超百项。编撰“十三五”国家重点出版物出版项目丛书——《常用医用刀具》。研发微创手术器械和高端制造装备多项高质高效医疗防护制品制造装备关键技术及产业化应用成果获广东省科技进步一等奖,在全球53个国家应用为全球抗击疫情做出重要贡献。

把“好刀”送到产业一线

科学问题源于产业,科研成果用于产业。在学校本科办学65周年之际,IMT团队分别与汇专科技集团股份有限公司(以下简称“汇专科技”)、广东原点智能技术有限公司(以下简称“原点智能”)、广东汉邦激光科技有限公司、纳狮新材料有限公司等多个行业细分领域龙头企业签署产学研合作协议,围绕前瞻性技术以及智能制造技术,合作开展产学研用协同创新研究和技术攻关工作。

新一轮的合作将带来新的发展机遇。而“牵手”共赢已经由来已久。此前,汇专科技与团队已经开展了十多年的产学研合作,并在2017年联合成立了广东省超硬精密工具工程技术研究中心,共同承担了多项国家级、省级创新项目,研发的十多个创新产品已经实现了产业化。系列超声绿色和激光加工装备,远销瑞士、意大利、韩国等70余个国家和地区。

原点智能同样与团队“牵手”深度合作多年,原点智能副总经理曾晓梅回顾与广工的合作历程,“在公司发展初期,是团队提出的‘超硬材料全激光加工的理念’多款面向超硬材料加工的高端激光数控装备,并实现了产业化,获得了良好的社会与经济效益。”

近年来,双方成功联合开发包括七轴五联动车铣复合加工机床在内的系列激光加工机床及其相关工艺,实现了多种难加工材料的激光车削、铣削和钻削加工,并在超硬工具等行业得到良好的推广应用,打破国外垄断,实现了我国高端激光加工装备自主研发,解决了若干关键难加工零部件的加工难题。

至今,团队已与航空航天、国防军工、新能源汽车、高端芯片、通讯设备等行业的30余家央企、国企以及行业龙头企业建立了深度的合作关系。团队成员主持的国家级、省市级以及企业合作项目,均直面产业需求,解决了多个领域的多项关键核心技术。在第十五届中国产学研合作创新大会上,广工获颁中国产学研界最高荣誉——中国产学研合作促进奖。IMT团队把“好刀”送到产业一线的实践就是生动的诠释。

来源:广东工业大学