随着中国制造风靡全球,如何通过有价值的工业物联,收获海量工业数据,形成大规模的流量,让数据服务于工业制造,让制造更加智能化?这是时代赋予的一个重大课题。

2017年成立于深圳的玄羽科技有限公司,经过历时6年探索和实践,摸索出一条“大数据驱动智能制造”创新之路,赋能工业制造,为我国制造业高质量发展助一臂之力。

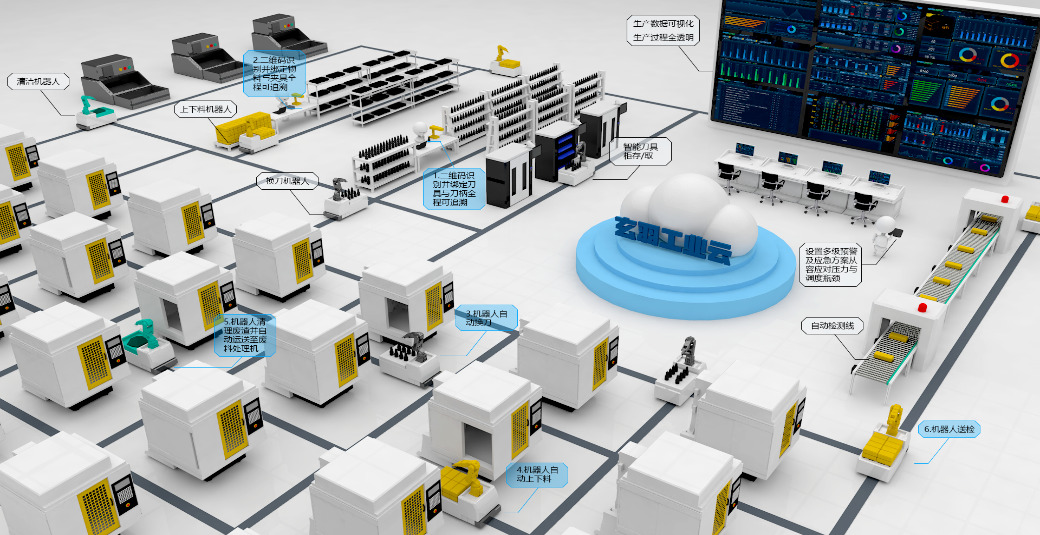

智能工厂:用大数据及AI构建工业制造自动化生态

玄羽科技依托大数据的挖掘技术,以及机器学习的建模能力,结合各类自动化设备、机器人、loT设备、智能连接设备等等各种辅助硬件,为工厂提供完整的软硬结合的整体方案,实现工厂的互联互通、预测性维护、异常的精准检测及定位、反向控制、全面的智能自动化生产。

玄羽工业大数据平台是玄羽科技自主研发的针对工业制造领域的大数据处理平台。平台面向制造业数字化、网络化、智能化需求,构建基于海量数据采集、汇聚、分析的服务体系,支撑制造资源在连接、弹性供给、高效配置的工业云平台。

工业大数据种类繁杂、异构、速度快、吞吐量大,具有价值性、实时性、准确性、闭环性等典型特质。玄羽工业大数据智能系统可以将各类数据按照统一的标准进行规范化梳理,并提供近实时的调取和分析的能力。

玄羽工业AI平台是玄羽科技自主研发的工业智能AI平台,玄羽工业AI平台是对工业互联网数据更加深入的应用,通过对这些数据深入计算和分析,挖掘数据更深层次的应用价值。基于玄羽工业AI平台的算法和智能分析控制等功能,为各种工业应用场景提供预测性维护、工艺及品质优化、故障诊断、设备状态分析、过程监控、节能降耗、效率提升等服务。

玄羽科技为工厂打造一个点线面全局的“智能自动化生态”,并逐步接入各个独立的其他系统,从同质化的大规模生产转变,实现涵盖销售、设计、供应链、生产、物流、管理等等环节的全生态的工业4.0蓝图。

通过不断升级构建精准、实时、高效的数据采集互联体系,建立面向工业大数据存储、集成、访问、分析、管理的开发环境,实现工业技术、经验、知识的模型化、标准化、软件化、复用化,不断优化研发设计、生产制造、运营管理等资源配置效率,形成资源富集、多方参与、合作共赢、协同演进的制造业新生态。

小羽飞刀:数控机床切削控制“利器”

CNC(数控机床)是制造业中最常用的加工设备,被称为“工业母机”,制造业的生产过程高度依赖于数控机床,CNC机加工也成为制造业产业链中的关键环节。然而,CNC机加工行业也面临着“加工设备待机时间过长、刀具及设备依靠人工巡检、传统依靠经验的低效生产管理,无法满足日益增加的动态生产变化” 等行业发展瓶颈和挑战,制约着CNC机加工企业收益和发展。

玄羽科技深耕精密加工行业技术创新,自主研发的CNC智能系统“小羽飞刀”,为CNC机加工企业的增效降本提供新的有效解决方案。“小羽飞刀”智能适配NC系统,对切削过程实时精准智能控制,将每一步走刀的进给率调节到最优化的数值,数控机床的进给速率将不再受匀速加工的限制,可以随着实际切削条件的不同实时改变,做到“该快的时候快,该慢的时候慢”。

数据赋能:为精密加工提供数智化解决方案

除了“小羽飞刀”这样的CNC产业链单机智能产品,玄羽科技为精密加工产业链提供“CNC智能工厂”等全局智能整体产品方案,点线面多维度赋能精密加工产业链数智化。

玄羽CNC智能工厂是服务于前制程机加工的数智化解决方案,是一个综合型的整体系统。通过玄羽工业云对生产、物流过程数据采集和分析,将过程数据反馈到系统和看板,并全程管控调度各生产设备,实现全过程数字化和智能化。系统使用AGV小车加载不同功能的机械臂来实现机器人自动上下料、自动换刀、自动清洁、自动送检等功能。能够有效节省人力,提升产能,延长刀具寿命,真正做到增效降本提质节能。

某大型制造企业是国内知名的制造业巨头,有数万台CNC设备,分布在全国各地,该企业每年在人力、刀具、管理等成本巨大。基于此,玄羽科技为客户打造“CNC智能工厂”实现工厂全局智能化管理,生产流程及管理从原来的“人治”变为“数据决策”,实现生产流程的全面追溯。在人力节省、效率提升、品质稳定、成本降低等多方面得到大幅改进,人员效益提升50%、流转效率提升52%、刀具寿命提升20%、告警处理效率提升73%、客户良品率提升5%、人力减少40%,每年可为客户节省人力成本数百万、产能提升率达66%,每年为客户提升数千万的产能。

来源:玄羽科技